对DIY感兴趣的爱好者,除了熟悉硬件本身,还需了解相关周边设备。在正式进入主题前,先来认识一下散热风扇的主要参数。接下来将详细介绍风扇常见的各项技术指标,帮助大家更好地选择和使用散热风扇,提升整机性能与稳定性。

1、 风扇尺寸用于表示其外形大小,通常以毫米为单位。主要有两种标注方式:一是以体积形式呈现,如80×80×20mm,分别代表长、宽、高;二是按风扇直径命名,该数值通常与长宽尺寸一致。例如常见的8cm或12cm风扇,即是以直径来称呼,直观反映风扇的整体大小,便于安装匹配与性能选择。

2、 额定电压指风扇稳定工作时的电压值,目前市面上直流风扇多采用12V标准。

3、 风扇转速以每分钟转数(rpm)为单位,是衡量其性能的重要指标,转速越高,通常产生的风量也越大。

4、 风量是衡量风扇性能的关键指标,单位为CFM,表示每分钟输送的立方英尺空气量。

5、 噪音值是用户关注的重要指标之一,虽与散热无直接关联,却影响购买决策,通常以dBA(分贝)为单位衡量。

6、 接头是风扇中常被忽视的关键小部件,分为两针、三针和四针,对性能有重要影响。

7、 2针接口为直流电源的正负极,通常红线为正极,黑线为负极,仅能通过调速面板调节风扇转速;3针接口在原有基础上增加了一根转速控制线,一般为黄色,可使BIOS芯片读取风扇实际转速,并支持软件调速;4针接口在3针基础上进一步集成了温度感应探头,能够实时监测散热器温度,配备此类接口的风扇多具备智能温控功能,可根据温度变化自动调节转速,实现更高效、安静的散热效果。

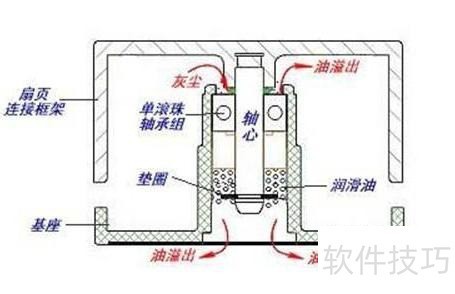

8、 采用油封设计的滑动轴承,润滑持久,运行平稳安静。

9、 油封轴承又称自润滑轴承或含油轴承,属于传统轴承类型,其原理是通过润滑油填充转轴与轴套之间的间隙。在运行过程中,润滑剂在毛细作用下均匀分布于接触面,使转轴与轴套之间近乎非直接接触,从而显著降低摩擦阻力,提升运转平稳性。该类轴承表面具有大量微孔结构,可长期储存润滑油,确保初期运行安静、磨损轻微。其主要优势在于启动噪音低、成本低廉且维护简单。然而,随着使用时间延长,轴承密封结构易吸附外界灰尘,影响润滑效果;同时,因运转产生的热量导致润滑油逐渐挥发,润滑性能随之下降,造成摩擦加剧、震动增强,噪音明显上升。最终影响整体运行稳定性,缩短使用寿命,通常平均寿命在5,000至15,000小时之间,适用于对寿命要求不高的中低端设备。

10、 这类轴承属于市场上较早的技术,虽然相对传统,但因制造成本低、技术实现简单,至今仍被许多产品甚至知名品牌广泛采用。业内普遍认为,由于部分国产Sleeve风扇在材料和工艺上的限制,其使用寿命通常难以达到15000小时,多数产品的实际寿命大约在8000小时左右。

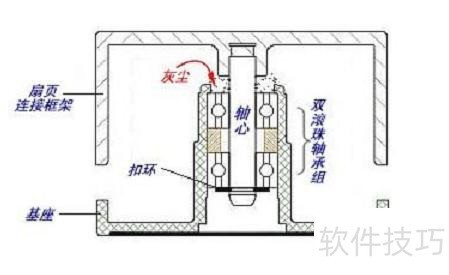

11、 采用双滚珠轴承设计,运行更稳定,寿命更长久。

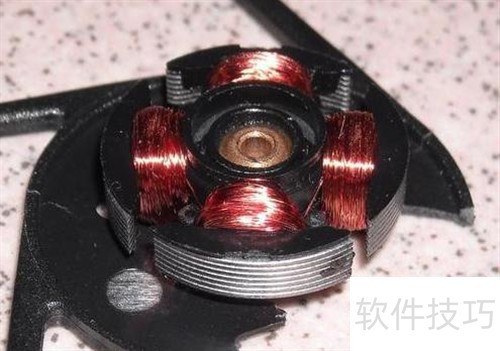

12、 滚珠轴承属于较高端的轴承类型,基于滚动摩擦小于滑动摩擦的原理,能显著降低运转阻力,延长使用寿命,远超油封轴承。此类风扇配备双球轴承结构,内部嵌有多个微小钢珠环绕轴心排列。当扇叶或轴心旋转时,钢珠随之滚动,因其球形结构,接触面积小,摩擦力更小,运行更平稳高效。

13、 与含油轴承相比,滚珠轴承在摩擦方式上进行了根本性改进,显著降低了轴承接触面之间的摩擦阻力。双滚珠轴承结构密封性强,避免了与外部环境直接接触,有效减少了灰尘和杂质的侵入,从而大幅延长了风扇的使用寿命,通常可达4万至5万5千小时。然而,这种设计也带来了制造工艺复杂、生产成本较高的问题,同时在运行过程中可能产生相对较大的噪音。不过,借助优质材料和精密加工技术,制造商能够在保证高效运转的同时,将噪音控制在合理范围内,这对企业的技术能力提出了更高要求。正因具备出色的运转稳定性和持久耐用性,双滚珠轴承目前被广泛视为高端风扇的首选方案,在性能表现上处于领先地位。尽管其制造成本和市场售价相对较高,但在对稳定性和寿命有严苛要求的应用场景中,依然受到行业高度认可,发展前景广阔。

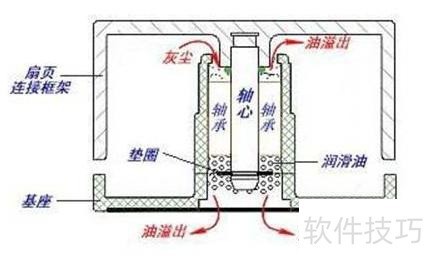

14、 采用单滚珠与单 sleeve 轴承组合结构,运行平稳,噪音低,寿命较长。

15、 该风扇在传统油封轴承基础上进行了优化,结合了滑动与滚动摩擦的优势,兼具油封轴承和双滚珠轴承的优点。其结构以一道滚珠轴承作为主要支撑,辅以油封轴承承担部分负荷,既有效降低制造成本,又减少了运行时的振动。相较于普通含油轴承,理论寿命延长至40,000小时,显著提升了耐用性。尽管运转噪音仍相对较高,但已优于双滚珠轴承,整体性能更加均衡,适用于对稳定性和成本控制有较高要求的散热场景。

16、 液压轴承利用液体润滑减少摩擦,提升运转平稳性与使用寿命。

17、 液压轴承是在油封轴承基础上改进而来的一种风扇技术,由AVC公司率先推出。它具备更大的储油容量和独特的环形供油回路,显著提升了运行稳定性和润滑效率。在噪音控制和使用寿命方面表现优异,理论寿命可达40,000小时。同时继承了含油轴承运行安静的优点,整体性能更可靠,适用于对静音与耐久性要求较高的散热环境。

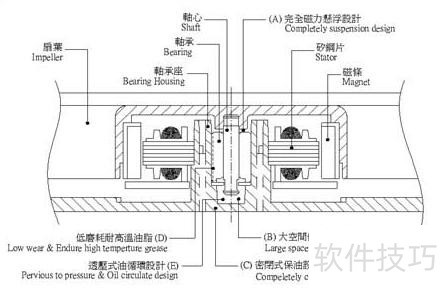

18、 增设磁悬浮挡板,减少轴芯旋转时与轴套的接触几率。

19、 轴承底部密封固定,形成大容积储油腔,有效储存更多润滑油。

20、 选用低热损润滑脂,确保轴承在高温下仍具备良好润滑性能。

21、 液压自动循环油路系统采用特殊油路将轴承与储油槽连接,实现润滑油的持续循环流动。

22、 轴芯运用粉末冶金工艺,表面布满微孔,能有效吸附润滑油,确保轴承持久润滑。

23、 得益于上述技术工艺,液压轴承在高温环境下仍能实现类似双滚珠轴承的低摩擦、长寿命性能,同时维持低噪音水平。

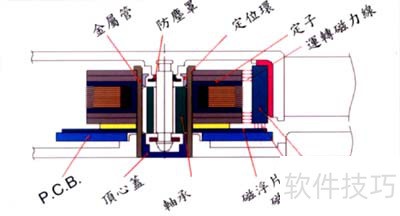

24、 磁悬浮轴承利用磁场力实现转子无接触支撑。

25、 磁悬浮风扇的技术原理与磁悬浮列车相似,其核心在于电机内部采用了磁悬浮系统(MS)。该系统通过磁场作用,使风扇的转子与定子之间实现非接触悬浮运转。具体而言,磁力线与悬浮线呈垂直关系,而转轴则与悬浮线保持平行,从而使转子的重量稳定地悬浮在预定运行轨道上。轴心在反向磁力的支撑下几乎无摩擦地旋转,实现了转子整体悬空运转。然而,磁悬浮本身并不能单独作为完整的轴承结构,而需与其他轴承技术结合使用,例如与滚珠轴承、含油轴承或蒸汽轴承等组合,以提升稳定性与耐用性。目前,包括Sunon在内的许多风扇制造商已将这种复合式磁悬浮技术应用于产品中,有效降低了运转噪音,提升了使用寿命和运行效率。这种设计不仅增强了散热性能,也代表了风扇驱动技术的一项重要进步。

26、 汽化轴承,利用蒸汽润滑实现高效运转。

27、 这种散热风扇由Sunon公司基于磁悬浮技术改良而成,通过增强油封轴承轴套的硬度,并采用特殊材质,使内壁经过独特工艺处理,有效解决了传统含油轴承耐高温性能差的问题。相较于普通SLEEVE轴承,其在硬度和耐磨性方面表现更优,能承受更高温度及运行中的摩擦,通常可在70℃以上的环境中稳定工作。结合磁悬浮技术后,显著提升了产品的耐用性与寿命,整体设计原理与AVC的液压轴承颇为相似。

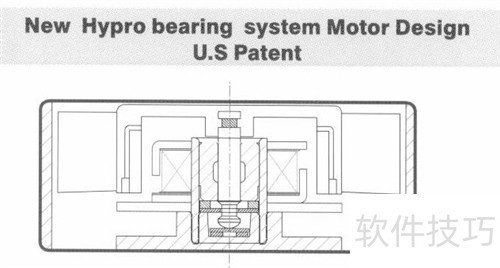

28、 该名称源自HY(水动力波)与PRO(油保护系统)的结合,具有高效润滑、稳定运行和增强防护等特性,适用于多种工况环境,有效提升设备使用寿命和运行效率。

29、 轴承采用比青铜更坚硬的新型合金复合材料制造,具有更低的磨损率,显著提升了使用寿命。

30、 独特的轴承结构可储存更多润滑油,形成循环润滑系统,有效减少摩擦,从而显著降低运行噪音。

31、 通过优化结构设计,减小轴承与轴套间的摩擦面积,使Hypro轴承风扇运行时温度显著低于其他类型轴承。

32、 ADDA风扇采用了流体保护系统轴承技术,与液压轴承在设计理念上异曲同工,虽实现方式不同,但核心均为循环油路结构。两者均通过独特优化提升性能,表现相近,使用寿命普遍宣称超过50,000小时,具备良好的耐久性与稳定性,广泛应用于对散热和静音有较高要求的设备中。

33、 来福轴承,精密耐用,广泛应用于各类机械设备中。

34、 来福轴承在传统含油轴承基础上进行了优化,采用高含油量的耐磨中空结构,有效降低轴承与轴芯间的摩擦阻力。其轴芯设计包含逆向螺旋槽和挡油槽,风扇运行时润滑油可实现逆向循环,防止油液流失,显著延长使用寿命。通过这一系列结构改进,不仅增强了润滑性能和保油效果,还有效降低了运转噪音。该技术广泛应用于高品质散热风扇,尤以CoolerMaster为代表厂商,推动了风扇稳定性和耐久性的提升。

35、 纳米陶瓷轴承(NCB)是一种采用纳米技术制造的高性能陶瓷材料轴承,具有高硬度、耐磨损和耐高温特性。

36、 纳米陶瓷轴承最早由富士康应用于其产品中,旨在解决传统含油轴承风扇在运行过程中磨损严重的问题。该技术采用高性能高分子材料与特殊添加剂充分融合,轴承外圈则使用高品质的二氧化锆材料,通过精密冲压与高温烧结工艺制造而成。其晶体结构得到显著优化,颗粒尺寸从以往的60微米大幅缩减至0.3微米,使轴承具备优异的坚固性、平滑性和耐磨性能。由于材料特性,纳米陶瓷轴承拥有出色的耐高温能力,能够在高温环境下稳定运行,从而显著延长使用寿命。其材质特性与陶瓷相似,随着使用时间增加,摩擦面反而变得更加光滑。实际测试表明,搭载纳米陶瓷轴承的风扇平均寿命可达12万至15万小时以上,远高于普通轴承产品,极大提升了设备的可靠性与稳定性,广泛适用于高负荷、长时间运转的散热场景。