在制造型企业,尤其是高新技术企业中,科学制定生产计划至关重要。它不仅能有效满足客户需求,还能降低库存积压,提升资源利用效率。如何结合市场需求与产能,制定出切实可行的生产方案,是企业运营的关键所在。

1、 明确产品生产清单内容

2、 对于产品型号较少且固定的企业,清单整理较为简单;而研发型企业产品型号繁多,从几十到上千不等,难以手动统计,必须依靠专业生产计划人员进行系统收集与整理,确保数据准确完整。

3、 掌握产品与材料库存情况

4、 库存数据的准确性直接影响生产计划的制定,无论是成品、半成品还是在制品,都必须确保信息及时精准,这离不开仓库人员的密切配合;制定生产计划前,必须全面掌握各类库存情况。

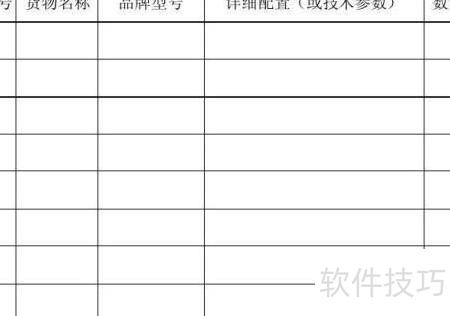

5、 明确产品物料清单

6、 大型企业普遍采用ERP系统,该系统结构复杂,而其中最核心的数据之一便是BOM,即产品物料清单。BOM的准确性至关重要,一旦出现偏差,就可能导致原材料采购错误、数量不足或过剩,造成资金浪费。更严重的是,这会打乱生产节奏,影响生产计划的执行,导致无法按时交货。因此,准确的BOM是制定科学生产计划的前提。在安排成品生产之前,必须清楚其所需的各类半成品,并据此提前规划半成品的生产进度,确保整个制造流程顺畅高效运行。

7、 掌握各产品在产状态与进度信息

8、 车间在制产品的生产信息至关重要,必须确保数据准确及时,如同库存数据一般,是制定生产计划的基础。通过ERP系统中的生产工单,可随时查询产品的在制状态与进度情况。

9、 分析客户订单量

10、 产品最终需交付客户,客户订单因而至关重要。生产计划员应定期统计各类订单的年度、月度发货量及平均发货量、发货频率,据此设定合理安全库存。对于常规定型产品,可批量安排生产;而新品或非标产品宜在确认订单后再排产,避免产生积压库存,确保生产与需求精准匹配。

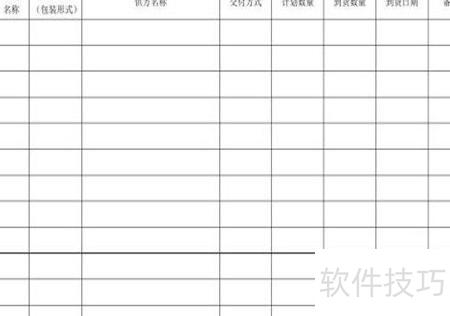

11、 关注物料采购到货周期安排

12、 某些产品涉及数百甚至上千种物料,采购必须及时。由于各类元器件采购周期不同,生产计划需统筹安排。特别是进口件,价格较高且采购周期长达30至50天,必须提前下达部件采购计划,以保障生产顺利进行。