许多企业都应用了SPC,但你真的了解如何解读SPC图吗?能否通过它准确判断过程是否稳定与符合要求?常见的SPC异常判定有八大规则,但实际使用中不建议全部启用,通常选用1至3条更为合理。这八项规则具体包括哪些内容?每项背后可能反映出什么问题?请继续阅读下文详细了解。

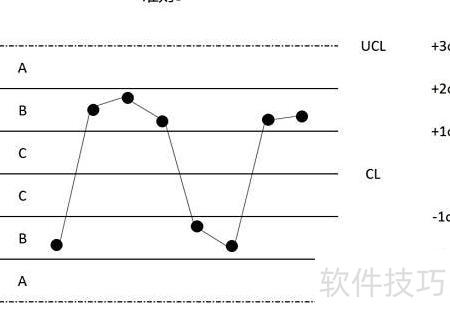

1、 准则一:单点超出A区范围

2、 因过程出现异常变异所致

3、 准则二:连续九点位于中心线同侧

4、 均值偏移导致过程异常

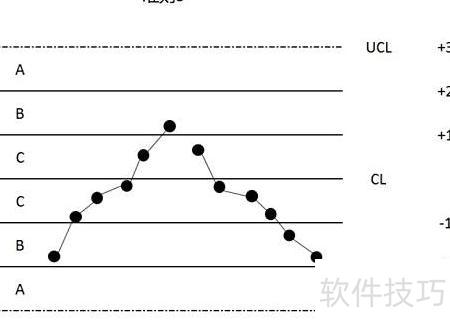

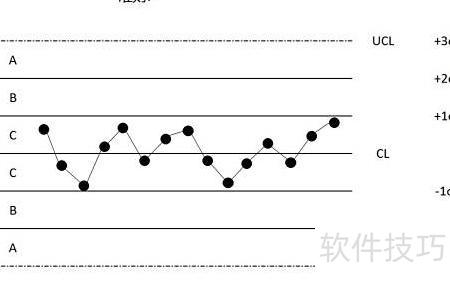

5、 准则三:连续六个点呈上升或下降趋势

6、 过程均值微小变动,或因刀具磨损、维修水平下降,亦或操作人员技能逐步提升所致。

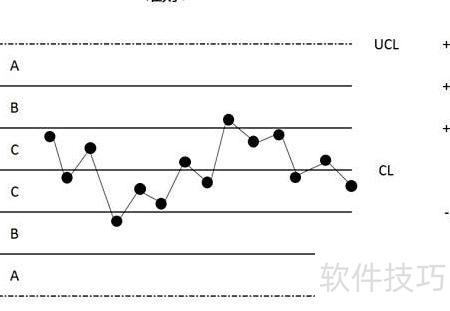

7、 准则四:连续十四点交替升降

8、 数据呈现非随机分布,可能源于不同班次或夹具的差异所致。

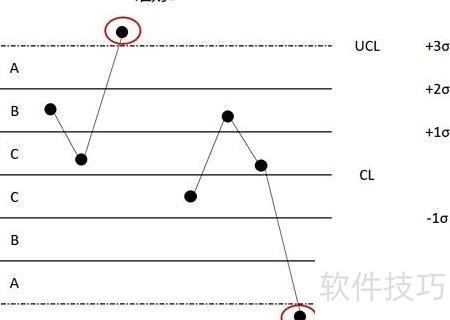

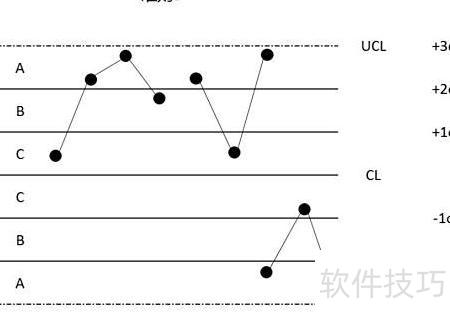

9、 准则5:连续三点中有两点位于中心线同侧B区之外。

10、 均值偏移导致过程异常

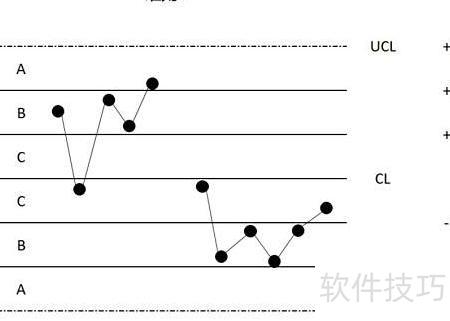

11、 准则6:连续5点中至少4点位于中心线同侧且超出C区范围。

12、 均值变动可能导致结果差异

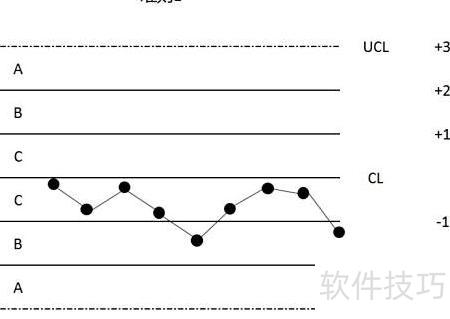

13、 准则7:连续15个点位于中心线两侧C区内。

14、 因分组不合理、控制范围过宽及数据偏差导致,建议重新核算控制界限。

15、 准则8:连续八个数据点均位于中心线两侧,且无任何一点落在C区内。

16、 标准差过大,或因两台设备加工数据混杂所致。