随着工艺技术的持续进步,PCB线路板不断演进,但其基本制作流程始终如一。一块完整的电路板需经历打印、裁剪、覆铜处理、电路转印、腐蚀、钻孔、预处理及焊接等关键工序,只有完成这一系列生产步骤后,才能实现通电运行,确保功能正常。

1、 将设计好的电路图打印在转印纸上,确保光滑面朝向自己,通常在同一张纸上打印两份电路板图案。随后挑选其中打印质量最佳的一份用于制作实际线路板。

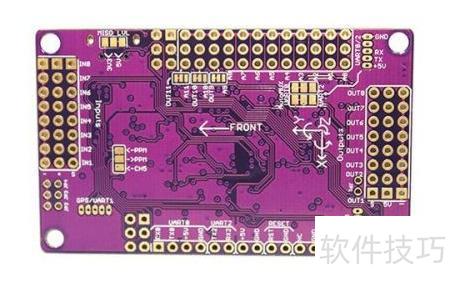

2、 将覆铜板裁剪至所需尺寸,避免过大以节省材料。利用感光板制作电路板,详细图解展示双面覆铜线路板的整个制作过程。

3、 用细砂纸打磨覆铜板表面,去除氧化层,使其光亮无污渍,确保热转印时碳粉能牢固附着在板面上,提高电路图转印的清晰度和成功率。

4、 将打印好的电路图裁剪至合适尺寸,使印有线路的一面紧贴覆铜板表面,对齐后平稳送入已预热的热转印机。转印过程中需确保转印纸无偏移,通常重复2至3次,可使图案牢固附着于铜板。设备温度应设定在160至200摄氏度之间,因高温操作,务必注意安全,避免烫伤。完成转印后取出冷却,准备后续蚀刻工序。

5、 制作线路板时,首先需检查电路图转印是否完整,若发现有遗漏或断线,可用黑色油性笔进行修补。确认无误后进入腐蚀环节。将已转印的电路板放入腐蚀液中,待裸露的铜膜完全溶解后,立即取出并用清水冲洗干净,至此完成腐蚀过程。所用腐蚀液由浓盐酸、浓双氧水和水按1:2:3的比例配制,配制时应先加入水,再依次缓慢加入浓盐酸和浓双氧水,避免剧烈反应。操作过程中务必佩戴防护用具,防止腐蚀液溅到皮肤或衣物上,一旦接触应立即用大量清水冲洗。由于所用化学品具有强腐蚀性,整个操作必须在通风良好环境下进行,并严格遵守安全规范,确保人身安全。

6、 在进行线路板钻孔时,需根据电子元件引脚的粗细选用合适的钻针。操作过程中应固定好线路板,确保稳定,同时合理调节钻机转速,避免过慢。务必认真观察操作人员的规范流程,保证钻孔精度与安全。

7、 线路板钻孔后,用细砂纸打磨去除表面墨粉,并用清水彻底清洗干净。待水分蒸发后,在布线面均匀涂抹松香水,随后使用热风机加热,加速松香固化过程,约2至3分钟即可完成凝固,确保后续焊接操作顺利进行。

8、 焊接电路板元件并完成通电测试。